Over het algemeen is men ervan overtuigd dat een investering in een Lean-programma zichzelf terugbetaalt indien dit correct wordt geïmplementeerd. Aangezien er geen eindpunt is aan een Lean-implementatie, moeten de voordelen gemeten worden tijdens de uitvoering. Het is echter vaak onduidelijk hoe (snel) deze voordelen zichtbaar zullen worden. Ook in de literatuur was er weinig bekend over de productiviteitswinst die je kan verwachten bij start van een Lean-implementatie. Daar besloot prof. Netland van de Noorse Universiteit NTNU in 2016 verandering in te brengen: hij ging met zijn team op zoek naar een onderbouwde theorie om het verbeteringspatroon te verklaren van bedrijven die Lean implementeren.

Onderzoeksmethode

Prof. Netland maakte gebruik van de case study aanpak: via empirische data die hij verzamelde uit de echte wereld, suggereert zijn team hoe het theoretische model eruitziet. De data ging hij halen bij de Volvo Group: hij bezocht 45 fabrieken in 5 verschillende continenten. Elke fabriek werd op dezelfde manier geauditeerd in twee domeinen:

- Lean-maturiteit: hoe breed (afdelingen, teams, medewerkers) en diep (geavanceerd) worden de Lean principes toegepast

- Operationele productiviteit: gemeten in zes categorieën (veiligheid, kwaliteit, delivery, kost, milieu en mens)

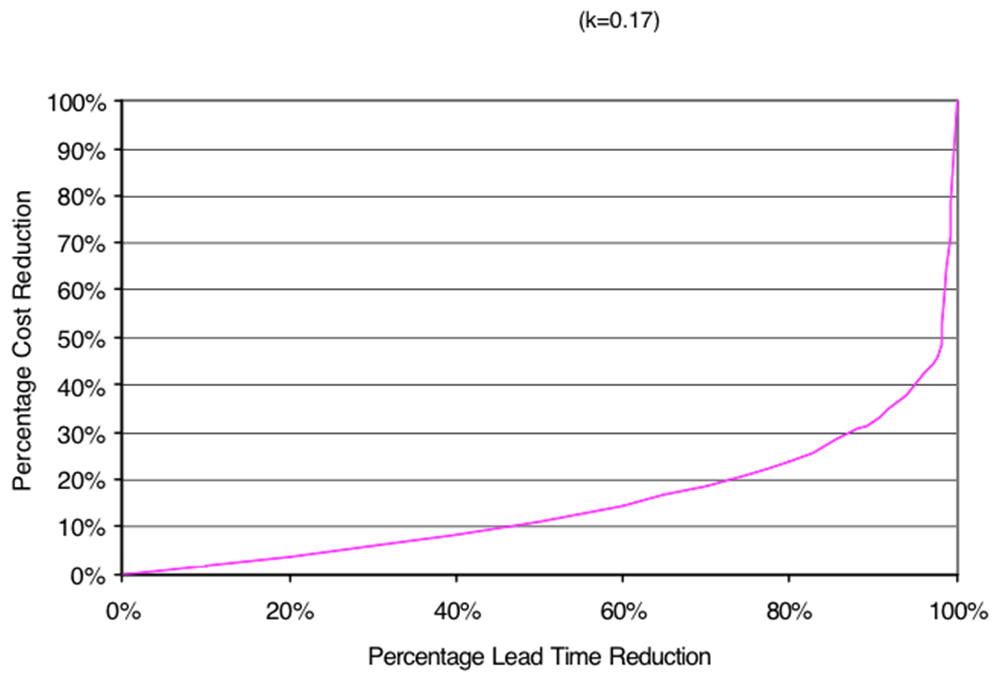

De productiviteit neemt toe volgens een S-curve

Volgens Prof. Netland gaan bedrijven door twee fases tijdens hun Lean transformatie:

- Exploratie: de organisatie leert Lean kennen. Er lopen pilootprojecten, maar tegelijk is er nog veel tegenkanting. De organisatie wil vooral behouden hoe het loopt. Tijdens deze beginnende maturiteit stijgt de productiviteit dan ook traag.

- Exploitatie: de organisatie begrijpt de voordelen en zet ze om in actie. Men onderscheidt drie maturiteitsniveaus in deze fase:

- Transitie: quick wins in het bedrijf zorgen voor succesverhalen, wat andere afdelingen aansteekt zodat ook zij successen boeken. De productiviteit krijgt als het ware een boost.

- Geavanceerd: het bedrijf is er in geslaagd om een Lean-cultuur te creëren. Ze zetten voortdurend hogere doelstellingen en pakken na de quick wins nu ook grotere projecten aan met lange termijn resultaten. De productiviteit stijgt verder, maar begint af te vlakken.

- Baanbrekend: hoe “Leaner” je wordt, hoe moeilijker het wordt om nog grote verbetering te boeken. Het bedrijf heeft een top-productiviteit, maar heeft grote moeite om die nog verder te verhogen

Conclusie

Deze studie verklaart dat beginnende bedrijven in Lean vaak slechts een beperkte vooruitgang boeken in productiviteit. Echter eens voorbij de verkenningsfase kennen ze een grote productiviteitsboost, om dan terug af te vlakken eens ze aan de top zijn geraakt. Het is belangrijk om dit verbeterpatroon te kennen, van een Lean-implementatie zodat je in iedere fase de juiste doelstellingen kan formuleren. Onder- of overschatte doelstellingen kunnen immers leiden tot frustratie, interesseverlies of een volledige stop van het programma. Ook beslissingsnemers zouden wel eens foutieve keuzes kunnen maken wanneer het resultaat niet meteen is wat “zij” ervan hadden verwacht!

Geraak je zelf niet uit de verkennende fase van Lean?

Of vind je het tijd voor de productiviteitsboost die Lean had beloofd? Aarzel dat niet om contact met ons op te nemen zodat we jouw organisatie over de exploratiefase heen kunnen begeleiden naar de transitiefase. Of zelfs verder?

Het volledige artikel van professor Netland kan je hier downloaden.