Bedrijven zijn meer en meer geïnteresseerd in een zogenaamde “digitale transformatie”, daar kunnen we niet omheen. Ofwel omdat ze op zoek zijn naar een beter en innovatief business model, ofwel omdat ze (terecht) bang zijn achterop te hinken ten opzichte van hun concurrenten. Digitale technologieën zoals mobiele toestellen, Internet of Things (IoT), cloud computing, data analyse,… openen nieuwe mogelijkheden, die echter nog nooit in hun geheel zijn onderzocht.

Op weg naar hun “Fabriek van de Toekomst” stellen organisaties bovendien vaak doelen voorop die vrij algemeen zijn: “We willen een app om met de klant te communiceren”, of “We zouden meer robots en automatisering in onze processen moeten introduceren”, of “We moeten meer digitaal worden.” Anderen neigen dan weer teveel op geïsoleerde tools te focussen, zonder een echt duidelijk doel voor ogen.

De oplossing? We moeten Lean integreren in ons strategisch denken, om te verzekeren dat onze digitale transformaties ons werkelijk helpen om waarde toe te voegen en verspilling te elimineren.

Hoe? Hieronder geven we jou 5 tips van Flávio Picchi, Vice President van het Lean Institute Brasil, die al vele Latijns-Amerikaanse bedrijven heeft geholpen met hun digitale transformatie. Voor het oorspronkelijke Engelstalige artikel kan je verder naar onder doorscrollen.

1. Start met een duidelijk doel

Technologieën bieden geweldige kansen, wellicht meer dan we al volledig kunnen begrijpen. Het is daarom normaal dat het idee van “een technologiegedreven transformatie” bedrijven en investeerders zo boeit. Hun doelen zijn echter vaak heel vaag, zoals “intensief gebruik van technologie”. Mensen uit dergelijke organisaties zullen eerder overmatig investeren, waardoor ze complexe toestellen of apps kunnen maken zonder een duidelijk idee te hebben hoe ze zullen worden gebruikt. Ze zullen geen goede resultaten zien.

Lean leert ons dat verbetering begint met een duidelijk begrip van klantwaarde. Het gebruik van technologieën om producten, processen en bedrijfsmodellen te innoveren, moet worden gestuurd door specifieke, duidelijke doelen. Experimenten zijn de essentie van Lean, en ze moeten zeker worden gebruikt, maar altijd met een duidelijk omschreven doelwit.

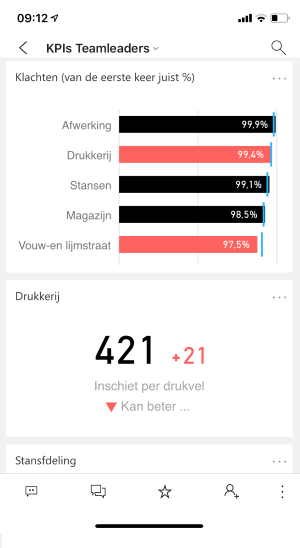

2. Leer van jouw klanten

Het begrijpen van de behoeften van de klant is altijd de eerste stap in Lean denken. De grootste kansen die nieuwe technologieën bieden, zijn ongetwijfeld verbonden aan de mogelijkheid om veel sneller en effectiever met de klant te communiceren, wat leidt tot snellere leercycli. Door intelligentie op te nemen in diensten en producten (via mobiele toestellen en IoT) genereer je een enorme hoeveelheid informatie over voorkeuren, gewoonten, gebruikspatronen en behoeften van klanten. Als het goed wordt gebruikt, kan het jou in staat stellen om voortdurend jouw producten, diensten en bedrijfsmodellen te herzien.

3. Herontwerp volledige waardestromen

Soms zien we initiatieven in productie- en administratieve processen, maar worden ze geïsoleerd uitgevoerd. Om het grote risico van het automatiseren van verspilling te voorkomen, is het onontbeerlijk om te starten met een analyse van de volledige flow, die elke stap in het proces in vraag stelt (wat niet altijd gebeurt). Value Stream Mapping tools, goed bekend bij Lean adepten, moeten worden gebruikt om de reis van de hele klant in kaart te brengen. Dit idee was in de jaren ’90 zijn tijd ver vooruit, maar nieuwe technologieën kunnen de toepassing ervan echt ondersteunen.

4. Transformeer de hele organisatie

Digitale transformaties kunnen niet worden beperkt tot bepaalde gebieden binnen het bedrijf. Hoewel het prima is om eerste experimenten enkel uit te voeren in een specifieke afdeling, moet het uiteindelijke doel altijd zijn om deze inspanningen over het hele bedrijf toe te passen.

Er zal een echte evolutie plaatsvinden wanneer de veranderingen effect hebben op de manier waarop iedereen werkt, hoe zij contact hebben met klanten en hoe zij continu innoveren en bedrijfsprocessen verbeteren. Dit vereist veranderingen in de cultuur, de leiderschapsstijl, de manier waarop mensen worden ontwikkeld en in de organisatiestructuur.

5. Integreer digitale transformatie in Lean transformatie

Voorgaande items laten zien dat een digitale transformatie voortbouwt op verschillende pijlers van de Lean-filosofie: klantwaarde, eliminatie van verspilling, flexibiliteit, enz. Als we begrijpen dat een Lean transformatie een manier is om de waarde voor klanten te maximaliseren om zo bedrijfsdoelen te bereiken, is het eenvoudig om in te zien hoe digitale transformaties niet effectief kunnen zijn tenzij ze hand in hand gaan met een Lean turnaround. Op dezelfde manier kan een “Lean organisatie” grote voordelen ervaren op vlak van de klantervaring die het biedt als het de – nog steeds onderontwikkelde – mogelijkheden van digitale technologieën op de juiste manier gebruikt.

—

Why you need Lean thinking in your digital transformation

Source: Flávio Picchi, Vice President, and Christopher G. Thompson, Project Manager, Lean Institute Brasil

—

Companies are more and more interested in so-called “digital transformations”, be it for the opportunity to optimize and innovate business models or because they fear they will fall behind their competitors or the most disruptive players in the market.

Changing customer expectations increasingly include products and service based on digital technologies, the use of mobile devices, Internet of Things (IoT), cloud computing, data analysis, and so on. This opens up many opportunities for organizations that have not yet been explored in their entirety.

For us to tap into the full potential of digital technologies, however, we need to integrate lean into our strategic thinking, to ensure that our digital transformations actually help us to add value and eliminate waste. Disconnected technology-based initiatives that lack a clear purpose won’t go very far.

Every effort should begin with a strategic definition of what value it intends to offer customers – to go back to one of the basic principles of lean thinking.

Many companies are heading in this direction, but we see that they often set goals for themselves that are rather generic in scope: “We want an app to communicate with the customer”, or “We should introduce more robots and automation in our processes”, or “We need to be more digital”. Others seek to incorporate concepts that have proved successful in startup companies (from design thinking to agile), but tend to focus only on isolated tools.

For a real competitive leap to take place, a broader understanding of what a digital transformation is must be developed. Research and advisory company Forrester, for example, has an interesting definition: “digital businesses are those who gain, serve, and retain customers through the continuous creation and exploitation of digital resources, in order to deliver new value for customers and increase their operational agility.”

As it happens, this definition is quite aligned with lean thinking. From our experience supporting pioneering companies in this journey, we have come to realize that digital transformations must be integrated with lean transformations, with both oriented towards creating value for customers.

We believe that the following five points can be useful to those who are starting or evolving in their digital efforts:

1. Start with a clear purpose

Technologies offer great opportunities and we haven’t fully understood just how great they can be. It is therefore normal that the idea of initiating a technology-driven transformation fascinates business leaders and investors so much. Many, however, use vague phrases to describe their goals, such as “intensive use of technology”, which betrays a lack of clarity in their purpose. People from such organizations are more likely to over-invest, creating complex devices or apps without having a clear idea of how they’ll be used. They won’t see good results.

Lean teaches us that improvement begins with a clear understanding of customer value and how each initiative is a reflection of the company’s strategy deployment (which in lean jargon, we call hoshin kanri). The use of technologies to innovate products, processes and business models must be driven by specific, clear goals. Experiments are the essence of lean, and they should certainly be used, but always with a well-defined target.

2. Learn from your customers

Understanding customer needs is always the first step in lean thinking. The greatest opportunities that new technologies bring are, without a doubt, tied to the possibility for companies to interact much more closely with their clients, making the dialogue with them quicker and more effective, which in turn generates faster learning cycles.

For instance, the use of augmented reality to experiment with concepts and incorporating communication and intelligence into services and products (through mobile and IoT devices) generates a huge amount of information on customer preferences, habits, usage patterns, and needs. If well used, it can allow companies to constantly review their products, services, and business models.

Learning about the customer to create better products and services, through what we call reusable learning, should be the focus of a digital transformation, as it enables the continuous evolution of a company’s purpose in an agile way.

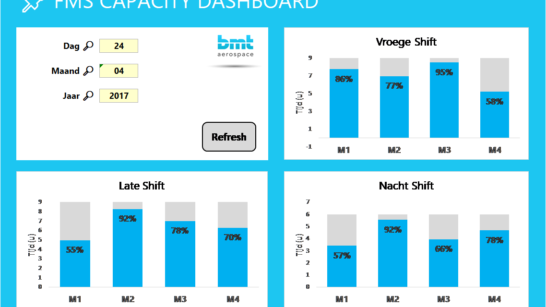

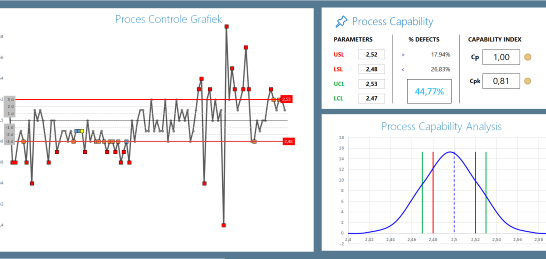

3. Redesign complete value streams

This is sometimes the most visible part of a digital initiative. In industry, the discussions and applications of manufacturing 4.0, smart factory, industrial internet, and others have been growing exponentially. The convergence of technologies has enabled applications in several areas, generating greater efficiency and flexibility. Some examples of how these technologies are used include: redesign of information and programming flows, a connection between automated and robotized equipment, real-time management of material flow and maintenance of equipment, etc.

The connection with suppliers and the entire logistics chain also presents a number of exciting new possibilities, with advanced communication and tracking devices enabling intelligent monitoring, tuning, and fast decision-making.

In services, there are new possibilities for automating transactional activities with new technologies of voice interaction, for example, through the application of artificial intelligence (AI).

Sometimes we see initiatives in production and administrative processes, but they are carried out in isolation. In order to avoid the great risk of automating waste, it is indispensable to do a previous analysis questioning each step in the process (which doesn’t always happen). Value stream mapping tools, well known to those who apply lean, should be used to map the whole client’s journey, a concept addressed by Jim Womack and Dan Jones in their book Lean Solutions. This idea was quite ahead of its time back then, but new technologies can really support its application.

The connection between these changes and the way of performing operations by relying on sophisticated learning techniques and deepened knowledge of client needs will effectively enable leaps in complete value flows, operating in a pull, flexible way, adapting and responding promptly to the demands of the consumers.

4. Transform the whole organization

Digital transformations cannot be limited to certain areas within the company. While it is ok to only carry out initial experiments in a specific department or functional area, the ultimate goal must always to bring these efforts across the business.

A real evolution will occur when the changes impact the way everyone in the organization works, how they connect with customers, and how they continuously innovate and improve business processes. This requires changes in culture, leadership style, in the way people are developed, and in the organizational structure.

5. Integrate digital transformation into Lean transformation

All of the items described till now show that a digital transformation builds on and strengthens several pillars of the lean philosophy: customer value, waste elimination, flexibility, agility, and so on. They also show that the success of the digital transformation hinges on the lean transformation taking place in the five dimensions forming the Lean Transformation Framework: purpose, process, people capabilities, management and leadership style, and mental models.

If we understand that a lean transformation is a way to maximize the value to customers in order to achieve business goals, it is easy to see how effective digital transformations cannot take place unless they go hand in hand with a lean turnaround. In the same way, a lean organization can experience huge benefits in the customer experience it offers if it properly leverages the still under-explored capabilities of digital technologies.