Onlangs kreeg ik de unieke kans om deel te nemen aan de World Class Manufacturing Tour in Japan, georganiseerd door het EU-Japan Center. Door terug te gaan naar de oorsprong van Lean, wilde ik mijn kennis over Lean verder verdiepen en dit van zo dicht mogelijk bij de bron.

Het werd een boeiende week met bedrijfsbezoeken bij Japanse kmo’s, seminaries gegeven door voormalige Toyota-managers en verschillende hands-on trainingen. Dit alles mocht ik samen met een groep Europeanen beleven die allemaal met een eigen doel en missie deelnamen. Iedereen was ervan overtuigd dat ze hun eigen bedrijf zouden kunnen versterken met de kennis die we zouden vergaren.

6 maanden na thuiskomst, concludeer ik dat het niet zozeer de toepassingen zijn van de typische Lean-methodieken die me bijblijven. Ik blijf echter wel geprikkeld door de Toyota-visie over verschillende onderwerpen, in het bijzonder over leiderschap.

De begeleidende Ierse professor Richard Keegan waarschuwde alle deelnemers aan het begin van de week: “Anything you learn from the senseis is useless, unless you make it personal”. Ik ben ervan overtuigd dat hetzelfde geldt voor eender welke techniek of Lean-boek die jouw weg kruist. Maak het persoonlijk, pas het toe op jouw bedrijf en dan pas wordt het waardevol.

Toyoda, grondlegger van TPS

Voor de missie startte, had ik nog even de tijd om Nagoya te verkennen. Het Toyota Commemorative Museum of Industry and Technology gaf me meer inzicht over Toyoda, grondlegger van het automobielbedrijf Toyota.

In de inkomhal van het museum staat een cirkelvormig weefgetouw. Toyoda bedacht deze compleet nieuwe innovatie waarbij een weefgetouw in 3 dimensies werd ontwikkeld. Vandaag staat het weefgetouw symbool voor het thema van het museum: “de ingesteldheid om leergierig en creatief te zijn” en “het belang om dingen te maken”.

Dit was één van de vele zaken in het museum waaruit je kan merken dat reeds van bij het ontstaan van Toyota een mentaliteit toegepast werd die aan de basis ligt van het Toyota Production System.

Zo ook Toyoda’s leefregels:

- Always be faithful to your duties, thereby contributing to the Company and the overall good

- Always be studious and creative, striving to stay ahead of the times

- Always be practical and avoid frivolousness

- Always strive to build a homelike atmosphere at work that is warm and friendly

- Always have respect for God, and remember to be grateful at all times

Daarnaast had Toyoda ook volgende overtuiging: “No creative thing should be put on the market unless fully proved in the commercial trial.”

De toon van de missie was gezet.

5S

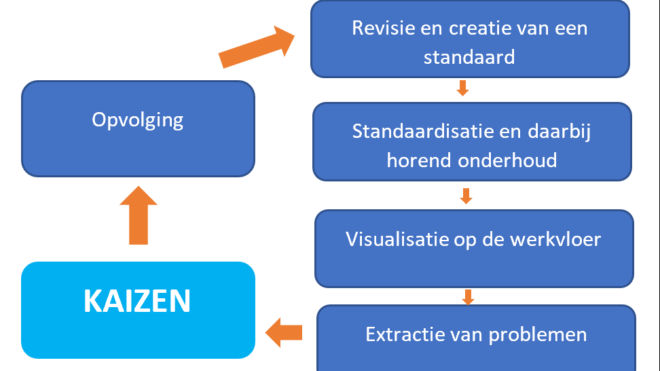

Kaizen – continue verbeteracties – zorgen voor dagelijkse verbeteringen. Kaizen is geen doel op zich, maar een medium. De basis van kaizen is 5S tot het niveau van detail zodat de standaard duidelijk is.

5S is een techniek die in Japan reeds van in de kleuterschool wordt aangeleerd. Aan het einde van de dag wordt tijd voorzien om de klas terug op orde te zetten. Hierbij zijn de kinderen zelf verantwoordelijk, ook om het klaslokaal te vegen. Ook tijdens de missie werd tijd voorzien op de agenda – werkelijk ingepland – om aan het einde van dag de ruimte achter te laten zoals verwacht werd.

Lean leadership

Het seminarie dat mij het meeste bijgebleven is, is het seminarie over Lean leadership, gebracht door Yamashita sensei.

Hij maakte duidelijk dat je als leidinggevende een heel bepalende rol hebt in het bedrijf. De leidinggevende moet zich bewust zijn van zijn taak en moet zich bewust zijn van hoe hij kan bijdragen tot de bedrijfsdoelen. Hierbij is het belangrijk om overtuigd te zijn dat er geen mogelijkheid is tot verbetering in een omgeving zonder problemen. Hij adviseerde dan ook om niet te starten met het verbeteren van operatoren, maar om te starten aan de top.

Voor hem komt Lean leadership neer op 2 essentiële taken: verander de bewustwording van je mensen en ontwikkel jouw personeel. Je dient ervoor te zorgen dat jouw mensen zich bewust worden van de problemen en opportuniteiten in hun omgeving, vervolgens dien je de nodige ondersteuning te bieden om deze te tackelen.

Als je een uitdaging krijgt en je zegt dat die uitdaging niet mogelijk is, dan beschouwt Yamashita dat als zeggen dat je niet genoeg capaciteiten hebt om een oplossing te bedenken. Het is de verantwoordelijkheid van de leider om ervoor te zorgen dat de capaciteiten van de werknemer toenemen zodat deze een oplossing kan bedenken.

Als leidinggevende dien je daarbij eerst en vooral ook jouw personeel uit te dagen zodat je het beste van je mensen naar boven krijgt. De sensei gaf hierbij de waarschuwing om niet te hard bezig te zijn met de resultaten: “Uiteindelijk zullen de resultaten ook wel volgen of soms ook niet.”

Wat je ook doet, er moet een duidelijk doel zijn. Om dit doel te bereiken kan je vervolgens tools uit de Lean toolbox gebruiken. Als jouw doel niet goed zit, zal je de verkeerde middelen inzetten.

Lean cultuur

Bij een bedrijfsbezoek stond aan de ingang een bord met de voornemens voor het komende jaar. Alle werknemers hadden hun eigen voornemen(s) om bij te dragen aan de bedrijfsdoelstellingen genoteerd. Iedere dag passeerden de werknemers aan dit bord en werden ze herinnerd aan hun voornemen. Collega’s konden ook elkaar aanspreken over hun voornemens.

Bij een ander bedrijf werden elke ochtend bij het betreden van de atelier, de werknemers onder een wand met veiligheidspunten geloodst.

In nog een ander bedrijf werden de waarden die de stichter bepaald had dagelijks door iedereen luidop gelezen.

Er werd ons ook uitgelegd dat een loon in Japan niet alleen naar boven kan evolueren. Indien werknemers hun doelstellingen niet halen, kan men in het bedrijf opteren om de werknemer te ontslaan of om zijn loon te doen zakken. De motivatie om te werken aan verbetering wordt hierdoor extra gestimuleerd. Omgekeerd bestaat er ook een collectief bonussysteem waarmee werknemers 2x per jaar tot 1 maand extra loon kunnen ontvangen indien de doelstellingen behaald worden.

Problem solving

Wanneer een probleem voor de eerste maal opduikt en het niet duidelijk is wat de grondoorzaak is, dan worden onderstaande stappen gevolgd:

- Voorlopige oplossing

- 5 Why

- Te moeilijk?

-

-> Testrun om het probleem te reproduceren totdat men inzicht heeft in de kernpunten

“Ik weet het niet” of “Ik kan het niet” zijn uitspraken die binnen Toyota (Japan) niet gezegd kunnen worden.

Veiligheid

Veiligheid word in Japan ingebouwd in de processen.

Visueel management wordt op verschillende manieren gebruikt om zaken met betrekking tot veiligheid duidelijk te maken: van een andere kleur van helm indien je 3x op rij veiligheidsvoorschriften genegeerd hebt tot communicatieborden waarop alle veiligheidsincidenten van het bedrijf gevisualiseerd worden (omschrijving, analyse, tegenmaatregelen en foto) of veiligheidsborden waarbij per team het aantal inbreuken op de veiligheid wordt aangeduid.

Men is ervan overtuigd dat men operatoren moet leren wat veilig is en wat niet. Hiervoor voorziet men training. Vervolgens verwacht men van alle operatoren dat ze er alles aan doen om veilig te handelen.

“Point & check” wordt gebruikt om met de vinger het gevaar aan te wijzen, alvorens het te passeren. Bijvoorbeeld, bij een oversteekplaats wijst men met de wijsvinger eerst naar links, dan naar rechts alvorens over te steken.

Er bestaan ook veiligheidspatrouilles die doorheen de werkplaats op zoek gaan naar veiligheidsrisico’s. Hun input wordt vervolgens gebruikt om verbeteracties te definiëren.

Er worden ook veiligheidsdemonstraties georganiseerd in bedrijven. Hierbij wordt aan de werknemers getoond hoe een veiligheidsrisico (dat geïdentificeerd werd door een werknemer) fout kan aflopen.

Jidoka

Het hoofddoel van Jidoka is eenvoudig: defectvrij produceren. Kwaliteit wordt boven kwantiteit geplaatst. Hierbij vindt men kwaliteit zo belangrijk dat men een escalatiesysteem heeft voorzien zodat in geval van problemen de mensen snel ondersteund worden door een hogere leidinggevende om het probleem op te lossen. Vraag jouw leidinggevende om hulp en jouw leidinggevende zal jou helpen.

Als er een kwaliteitsprobleem is, dan wordt dit niet beschouwd als een fout van de operator. Het systeem maakte het mogelijk, dus dient men het systeem aan te passen zodat de operator de fout niet kan maken.

Men gelooft niet in 100% kwaliteitsinspectie, maar wel in poka yoke (built-in quality).

Kanban

Materiaal en personen dienen op een andere manier doorheen de fabriek te bewegen.

- Materiaal dient in rechte flow te stromen van grondstof tot eindproduct

- Personen dienen op hun werkpost in cirkels te bewegen om overtollige bewegingen te vermijden

Wanneer de fluctuaties in productie meer dan 10% bedragen, wordt Kanban niet meer als geschikte tool beschouwd.

Selectieproces en opleiding

Bedrijven selecteren zorgvuldig hun nieuwe medewerkers. Men beschouwt medewerkers van het bedrijf als een soort familie. De loyaliteit van de werknemers staat echter onder druk. Jonge mensen hebben niet langer de ingesteldheid dat ze hun hele carrière voor hetzelfde bedrijf zullen blijven werken.

Een pas-afgestudeerde met een hoger diploma krijgt typisch een permanent contract. Bij hun opstart wordt een uitgebreide training voorzien.

Andere medewerkers starten typisch met een interim contract. In een dojo (trainingscentrum) doorloopt men 4 verschillende thema’s die elk bestaan uit 4 verschillende niveaus. De thema’s die behandeld worden zijn inhoud, procedures, kwaliteit en snelheid. De duurtijd van de training is afhankelijk van de persoon in opleiding. De leidinggevende beslist of de persoon klaar is om op de werkvloer te gaan. Pas hierna vindt het laatste stukje training plaats op de werkvloer.

Vervolgens bestaat er geen plafond in het bedrijf op basis van jouw opleiding. Zolang je capaciteiten hebt om te groeien, kan je ook groeien binnen het bedrijf. Evaluaties gebeuren op basis van resultaten en capaciteiten.

Karakuri

Tijdens de missie werd ons ook verteld dat Toyota niet graag geld uitgeeft. Eenvoudige systemen zoals karakuri worden gebruikt om vereenvoudigingen door te voeren.

Karakuri staat voor rekken, karren, rolbanen… die gebruikt worden om materiaal te verplaatsen op basis van zwaartekracht. Het wordt gebruikt om materiaal te verplaatsen en het proces op die manier te verbeteren. Aan de hand van karakuri-kaizen activiteiten worden zo goedkope automatiseringen doorgevoerd.

Pencil & paper

Toyota baseert zicht constant op “real facts, real data”. Hierbij worden digitale systemen gebruikt als ondersteuning, maar men kan nog steeds zonder. Pen en papier worden gebruikt om in productie op regelmatige tijdstippen de stand van zaken vast te leggen.

Dit kan niet alleen heel snel. Op deze manier zijn de teamleiders in staat om op elk ogenblik te rapporteren over de stand van zaken binnen hun zone. Bovendien zit er ook een psychologisch aspect achter. We gebruiken nu eenmaal liever een groene pen (goeie dag) dan een rode pen (slechte dag).

Shiften

Men verkiest in Japanse bedrijven om te werken in 2 ploegen en men vermijdt liever het 3-ploegenstelsel. Indien je in 3 ploegen werkt, is er geen ruimte meer om variatie op te vangen. De 1e shift loopt dan bijvoorbeeld van 6h30 tot 15h20 en de tweede ploeg van 17h tot 1h50. De tijd tussen beide ploegen wordt gebruikt om overuren in te plannen indien men achterloopt op productie. Indien er geen overuren nodig zijn, wordt preventief onderhoud ingepland.

Geheim van Toyota

Het “geheim van Toyota” werd samengevat als helemaal geen geheim, maar:

- Het ontwikkelen van het vermogen en de capaciteiten van hun mensen

- Het identificeren van problemen en ze oplossen

Wij Europeanen hebben het gezegde “de duivel zit in de details”. In Japan zegt men “God zit in de details”. Men zegt ook niet “klant is koning”, maar “klant is God”. De manier waarop je naar dingen kijkt, kan mee bepalen hoe je ermee omgaat.

Japanse kmo = Lean kmo?

Doorheen de missie werden verschillende Japanse kmo’s bezocht, waaronder enkele 2de rang leveranciers van Toyota. Elk van de bedrijven had uitmuntende voorbeelden van specifieke technieken.

Toch was de kritiek in de groep vaak groot. Sommige bedrijven namen veiligheid niet zo strikt als de deelnemers het nodig achtten, sommige verbeterborden leken niet zo levendig als je zou verwachten in een voorbeeldbedrijf, soms was de orde en netheid niet zoals verwacht…

Keer op keer werd ik bij de bedrijfsbezoeken wel gecharmeerd door de passie en trots waarmee we ontvangen werden. En keer op keer kreeg ik bevestiging dat continu verbeteren niet vanzelf gaat. Het was bijna een geruststelling om te zien dat men ook in Japan hard moet werken om te blijven verbeteren. En toch is er geen enkele twijfel of dit nodig is of niet. Dinosauriërs waren de grootste en sterkste wezens op aarde, maar ze hebben het niet overleefd omdat ze onvoldoende veranderden/evolueerden.

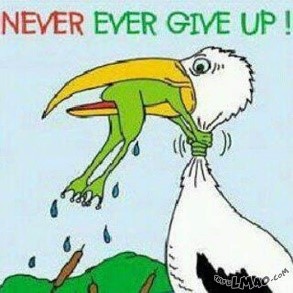

Professor Richard Keegan sloot de missie gepast af met onderstaande slide:

De weg van continu verbeteren is niet altijd gemakkelijk. Indien je opgeeft zal je jouw vooropgezette doel niet bereiken. Blijf daarom doorzetten ook als het minder makkelijk gaat.

Op weg naar huis namen we de trein terug. Elke 1 à 2 minuten stopte er een trein op het perron. Toen we vroegen welke trein we moesten nemen, zei men ons een kleur. We hebben gewacht binnen de aangeduide markeringen op de grond. Exact op het voorziene uur stopte de trein met de deuren net voor deze markeringen, zodat we in een mum van tijd met een hele bende richting luchthaven reden. We waren met z’n allen met verstomming geslagen. Dit was een prachtige afsluiter van onze WCM missie in Japan.