In februari trok een delegatie van diverse Vlaamse bedrijven – op initiatief van Veltion, The Argonauts en Flanders Make – richting Nederland en Duitsland om een kijkje te nemen binnen enkele van de meest innovatieve maakbedrijven en onderzoeksinstellingen op vlak van Industrie 4.0. We brengen graag verslag uit over de 5 hoogtepunten van deze inspirerende rondreis.

Samenvatting van de hoogtepunten

- Het strategische onderzoek van Flanders Make werd ter ondersteuning van de Vlaamse maakindustrie vertaald in verschillende demo’s, die aantonen dat onder meer Virtual Reality vandaag al haar nut kan bewijzen bij het ontwerp van nieuwe werkposten en zelfs volledige fabrieken.

- Additive Industries uit Eindhoven legt als eerste fabrikant van machines zich toe op het industrialiseren van 3D-printing van hoogwaardige metalen onderdelen. Deze onderdelen hebben vaak hun lage gewicht als unieke voordeel en vermijden bovendien ook vaak complexe assemblagebewerkingen.

- Dankzij het 247TailorSteel portaal Sophia® kunnen klanten via internet volledig gedigitaliseerd plaat- en buismateriaal op maat bestellen. Met een minimale levertermijn van 2 dagen zorg het Nederlandse metaalbedrijf voor een ware disruptie in een vrij traditionele sector.

- Meyer Werft is een van de modernste scheepswerven ter wereld. Moderne computertechnologie wordt overal gebruikt, zowel bij de eerste lay-out als het ontwerp van het schip als het productieproces. Bovendien geeft men een nieuwe dimensie aan nauwkeurige just-in-time leveringen: het duurt ongeveer 3 jaar om van nul een cruiseship te ontwerpen en te bouwen, maar om via de rivier Eems de Noordzee te bereiken, heeft men slechts 2 kansen in het jaar, met een time window van ca. 52u.

- Het Industrie 4.0 Maturity Center in Aachen is een initiatief van private industriële investeerders en academici van het lokale Institute of Industrial Management, ter ondersteuning van de digitale transformatie van productiebedrijven. Eén van de bekendste projecten is de ontwikkeling van de e.GO, een compacte en dynamische elektrische wagen, waarvoor momenteel in Aachen een nieuwe Industrie 4.0 fabriek in gebruik genomen wordt.

Flanders Make ontwerpt nieuwe werkposten met behulp van Virtual Reality

Flanders Make is het strategisch onderzoekscentrum voor de maakindustrie in Vlaanderen. Door ondernemingen en onderzoeksinstellingen samen te brengen, helpen ze om concrete product en productie-innovaties in de voertuigindustrie, machinebouw en productieomgevingen te realiseren. De expertise van Flanders Make focust op vier kerncompetenties, allen gebaseerd op modellering en virtualisatie.

In het VR/AR Lab demonstreert Flanders Make hoe je Virtual Reality kan inschakelen voor het designen van een nieuwe werkcel, of bij uitbreiding zelfs een nieuwe fabriek. Een dergelijk model vertrekt vanuit CAD tekeningen, die vandaag de dag al bestaan voor verschillende types robots e.d. Het vergt echter wel nog een relatief grote investering om een bibliotheek aan te leggen, vooral van werkplekken en andere uitrustingsstukken die een realistische visualisatie mogelijk maken.

Wat is het voordeel hiervan? Zo kan je operatoren een VR bril opzetten en hen trainen in de nieuwe werkpost. Vooral bij de assemblage van grote stukken kan dit een meerwaarde zijn, omdat je rond het stuk en de werkpost kan lopen. Dit kan gecombineerd worden met het meten van de fysieke en cognitieve (stress) belasting op de persoon zelf, terwijl hij de virtuele handelingen uitvoert.

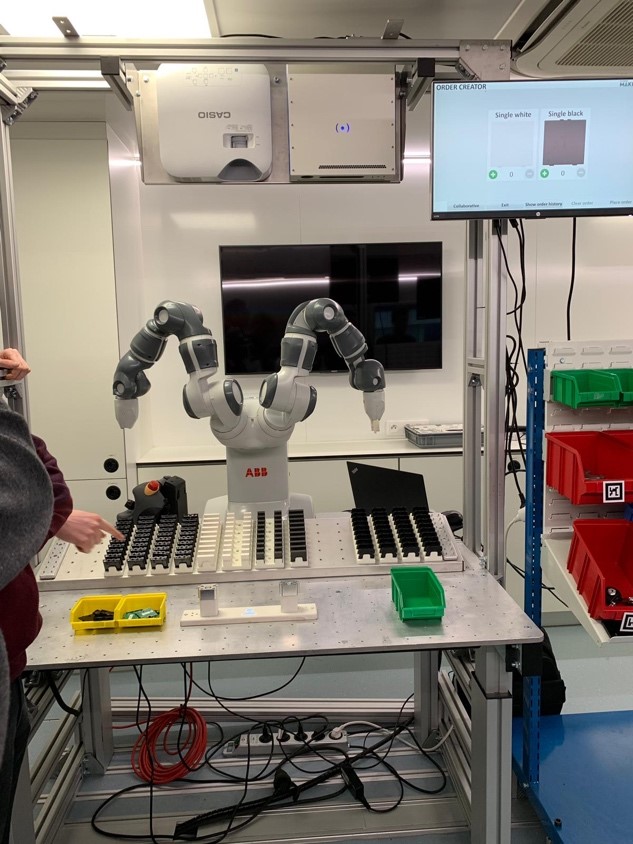

In het Joining Materials Lab wordt er volop geëxperimenteerd met verlijming om composietmaterialen te verbinden, daar waar klassieke las- en boutverbindingen niet aan de orde zijn. Via Virtual Reality kan je als operator heel flexibel van stuk tot stuk aangeven waar de cobot precies de verlijming moet aanbrengen.

De demotruck van Flanders Make tot slot werd ontwikkeld om met enkele showcases tot bij bedrijven te gaan, met onder meer een demo van cobots in combinatie met het werkinstructiesysteem Arkite, bv. om schakelaars te assembleren.

Additive Industries industrialiseert 3D-printing

Additive Industries biedt industriële additive manufacturing van hoogwaardige functionele metalen onderdelen door middel van een modulair, end-to-end laserpoederbed-fusiesysteem (MetalFAB1), en een naadloos geïntegreerd informatieplatform, Additive World Platform, voor high-end industriële toepassingen en markten. Additive Industries legt zich als eerste fabrikant toe op het industrialiseren van 3D-printen met behulp van “open innovatie”-principes. Het sterk groeiende bedrijf heeft 65 FTE en kent een omzet van €9 miljoen. De kleine systemen kosten al vlug ca. €875.000. Men zet ook sterk in op het verzamelen van data ivm de performantie van de machines bij hun klanten. Aan de ene kant kan men zo snel leren als bedrijf en aan de andere kant kan men ook digitale remote support bieden. Klanten krijgen daarvoor een headset meegeleverd met de machine, voorzien van camera en micro.

Voorheen werd 3D-printen vooral ingezet voor prototyping, met nog vrij veel manuele afwerking en een lage repliceerbaarheid. Het grote voordeel van 3D-printen is het lage gewicht en de complexe vorm van de stukken en het stelt je vaak ook in staat om assemblagebewerkingen te vermijden. Bovendien spaar je veel tijd uit die je anders in het programmeren van tools zou steken voor bv. CNC-bewerkingen, waar je vaak ook nog eens veel materiaal moet weggooien. Aandachtspunt: om efficiënt te 3D-printen moet je echter heel andere design guidelines volgen. Binnen “Design for Additive Manufacturing” zie je nl. vaak organische structuren terugkeren.

247TailorSteel verandert spelregels van klassieke toelevering dankzij korte levertermijn

247TailorSteel levert lasergesneden plaat- en buismateriaal op maat. Dankzij het 247TailorSteel portaal Sophia® kunnen klanten via internet volledig gedigitaliseerd producten bestellen, waarbij de maatvoering direct uit een CAD bestand wordt gehaald, in te geven bij de bestelling. Bij samengestelde 3D assemblies worden automatisch alle onderdelen uitgesplitst. Na enkele minuten bekomt men een computer-gegenereerde offerte, met een levertermijn vaak al vanaf 2 dagen. De prijs loopt wel op naarmate men de leveringsdatum dichter bij de besteldatum legt. De gegevens worden verder automatisch omgevormd tot CNC programma’s voor de lasersnijmachines en de plooibanken. Op die manier kan men slechts enkele stuks van een onderdeel toch betaalbaar houden.

Het bedrijf is gestart in 2007 en beschikt inmiddels over 28 lasersnijmachines en 12 kantbanken, verspreid over 3 vestigingen in Nederland en Duitsland. Men levert voornamelijk binnen een straal van 150km, verder dan dat lopen de transportkosten en kans op schade te hoog op. Leveranciers zitten ook binnen een straal van 200km.

Levering kan vaak al binnen 2 dagen en men heeft een leverbetrouwbaarheid van 99%. Indien je de bestelling niet per se onmiddellijk nodig hebt, wordt de langere levertermijn beloond met een prijskorting. Er is ca. 20% prijsverschil tussen de snelste en de traagste levertermijn.

De offerte rolt op ca. 1 minuut uit Sophia®. Uit ca. 1.500 offertes per dag halen ze 400 à 450 opdrachten per dag binnen. 20% van de opdrachten worden na 17u besteld. De gemiddelde orderwaarde bedraagt €600. Er wordt ca. 140 ton aan materiaal verwerkt per dag, echter geen exotisch materiaal. Men houdt ook vast aan standaard toleranties, ook al vragen klanten soms nauwere toleranties. Voor grotere klanten worden wel soms vaste prijzen afgesproken en worden ook andere diensten aangeboden, zoals een koppeling met hun ERP-systeem, een automatische bewaking van het bestelpunt,… Om Sophia® te onderhouden zijn er ca. 10 IT’ers in dienst.

Meyer Werft bouwt just-in-time cruiseschepen dankzij moderne computertechnologie

Meyer Werft werd opgericht in 1795 en is in de zevende generatie van familiebezit. Het is de enige van ongeveer 20 scheepswerven in Papenburg die de 21e eeuw overleefd heeft. In de laatste decennia van de 20e eeuw heeft Meyer Werft een uitstekende internationale reputatie opgebouwd voor het bouwen van auto- en passagiersferry’s, RoRo- en passagierschepen, gastankers, dragers van dieren en, bovenal, luxueuze cruiseschepen.

Meyer Werft is een van de modernste scheepswerven ter wereld. Innovaties en de nieuwste technologieën kenmerken de dagelijkse routine van de scheepswerf. Moderne computertechnologie wordt overal gebruikt, zowel bij de eerste lay-out als het ontwerp van het schip als het productieproces. Bouwtekeningen worden vervangen door simulaties waarmee de scheepshuid van een schip is ontworpen, om maar een voorbeeld te noemen. Bijna het hele productieproces is gedigitaliseerd. Veel projecten kunnen worden gepland en opgeslagen in de virtuele wereld en assemblageprocessen kunnen worden getest. 3D-simulaties maken plannen mogelijk met een hoge mate van anticipatie. Product en productieproces kunnen tegelijkertijd worden ontwikkeld: dit bespaart tijd en moeite en leidt tot een betere efficiëntie. De “Digitale Fabriek” voorkomt zo verrassingen in het productieproces en versnelt de constructie. Het computerondersteunde logistieke systeem minimaliseert opslagruimte en bedrijfskosten. Het systeem TESS bestuurt de gehele materiaalstroom op de scheepswerf via dataradio. Elk structureel onderdeel is zo bij de juiste persoon op het juiste moment op de juiste plaats.

Bij Meyer Werft geeft men bovendien een nieuwe dimensie aan nauwkeurige just-in-time leveringen. Het duurt ongeveer 3 jaar om van nul een cruiseship te ontwerpen en te bouwen, maar om via de rivier Eems de Noordzee te bereiken, heeft men slechts 2 kansen in het jaar, met een time window van ca. 52u. De Eems is immers 7,5m diep en een cruiseschip 8,3m wanneer niet geladen. Bij super springtij komt daar 2m extra diepgang bij.

Na ca. 19 maanden is het ontwerp klaar, volledig in 3D. De klant wordt dan uitgenodigd en krijgt een heel week om in Virtual Reality door zijn schip te lopen en alle opmerkingen door te geven. Eens de goedkeuring er is, wordt de productie gestart. In de automatische lasfabriek worden panelen aan elkaar gezet tot 1 sectie. Elke 12u rolt er zo’n sectie van de band. De lasfabriek werkt immers volgens een vaste takt (flow principe), zodat men ook de strikte timing kan houden van de eindassemblage. Immers, de gigantische hall kan één volledig schip (3 delen) bevatten, en één deel van het volgende schip, en men kan één deel afwerken buiten. Op die manier bouwt men nauwgezet volgens een strikt schema. Vervolgens worden deze secties samengezet tot 1 blok, dat uit 7 verdiepingen bestaat. Eén volledig schip bestaat uit ca. 70 blokken. Dankzij de digitale plannen kan men reeds op voorhand elke sectie voorzien van de nodige piping, tot op de millimeter nauwkeurig. Zo kan het gros van het laswerk op een veilige en ergonomische manier gebeuren, doordat secties bovendien ook nog eens kunnen gekanteld worden. Voor men de blokken samenbouwt installeert men ook al grote installaties (zoals motoren en afvalverwerking) omdat alles toegankelijker is op dat moment.

Bezoek aan I4.0 demofabriek in het Industrie 4.0 Maturity Center

Het Industrie 4.0 Maturity Center in Aken ondersteunt de digitale transformatie van productiebedrijven, alsook de bedrijven die deze transformatie mogelijk maken. Het doel van “connected digitalization” en Industrie 4.0 is een lerend en wendbaar bedrijf dat zich snel kan aanpassen aan een voortdurend veranderende omgeving. Het Industrie 4.0 Maturity Center ontwikkelt voor elk bedrijf een individuele strategie om deze digitale transformatie waar te maken.

Het centrum maakt deel uit van de Smart Logistics Cluster, een initiatief van private industriële investeerders en academici van RWTH Aachen, meer bepaald het Institute of Industrial Management. Ondertussen heeft men al meer dan 500 klanten en partners, met ca. 250 projecten per jaar, uitgevoerd door meer dan 350 onderzoekers. Projecten zijn doorgaans snelle en kleine use cases rond digitalisering die tot een werkend prototype worden uitgewerkt, op vlak van 4 thema’s: Manufacturing, Logistics, Energy en Mobility.

Eén van de bekendste projecten is de ontwikkeling van de e.GO, een compacte en dynamische elektrische wagen, die wil bewijzen dat elektrische wagens ook zonder trade-offs of meerkosten mogelijk zijn. Dit project werd opgericht in 2015 door Prof. Dr. Günther Schuh op de RWTH Aachen campus. Meer dan 300 werknemers werken ondertussen in agile teams aan verschillende types elektrische voertuigen voor verkeer over korte afstand. Momenteel wordt in Aachen een nieuwe Industrie 4.0 fabriek in gebruik genomen door e.GO Mobile AG.

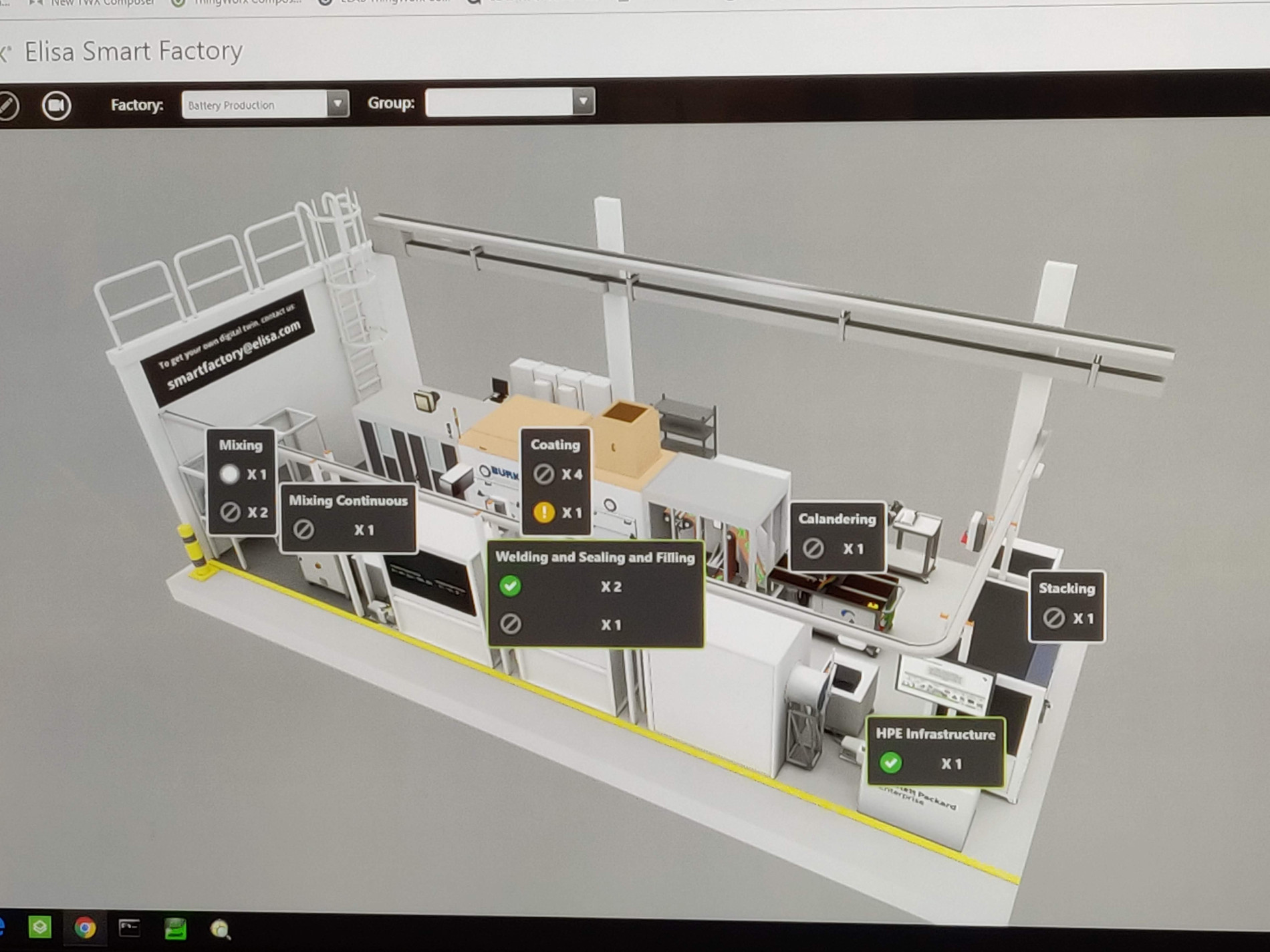

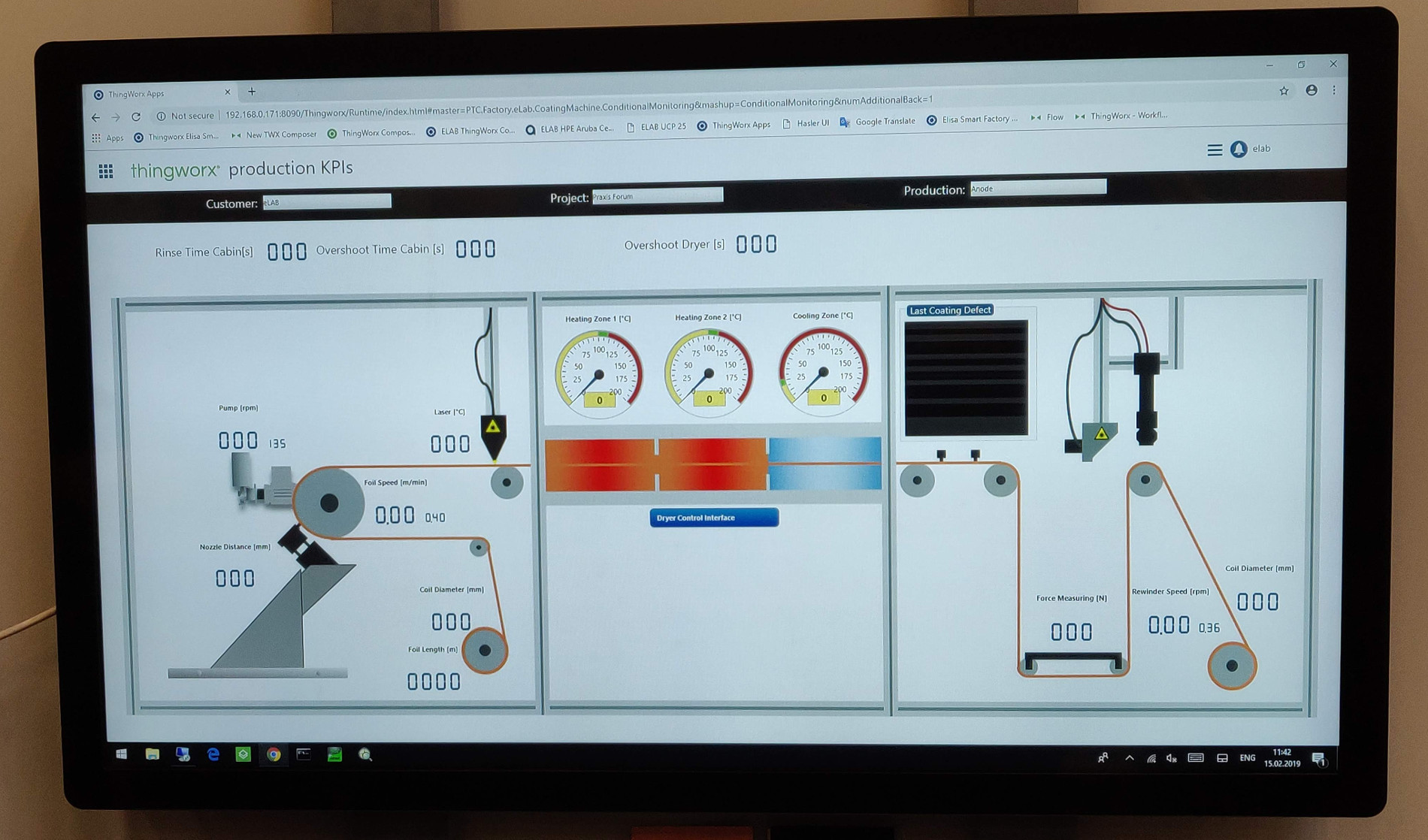

In de demofabriek van de Smart Logistics Cluster staat ook een state-of-the-art productielijn opgesteld voor batterijcellen. Het nadeel aan dit productieproces is normaal dat je slechts na 3 weken weet of de kwaliteit in orde is of niet. Door een continue realtime monitoring van alle parameters en de fouten op de emulsie van de geproduceerde batterijplaten probeert men hier echter de kwaliteit te voorspellen en autonoom bij te sturen. Deze parameters kunnen live geconsulteerd en bijgestuurd worden via de Digital Twin van deze productielijn. Die geeft een augmented reality voorstelling op een smartphone of tablet, ten behoeve van de procesingenieur en onderhoudsmekanieker, compleet met geanimeerde voorstelling van hoe men de installatie moet openbouwen en nakijken.