Heeft jouw bedrijf het ook steeds moeilijker om vacatures in te vullen? Blijf je tegen beter weten in volhardend op zoek naar die “witte raven”, mensen met veel ervaring én snel inzetbaar? Al eens gedacht aan Lean als strategie om je bedrijf te laten groeien zonder dat de kosten daarvoor hoeven toe te nemen?

Op donderdag 8 maart om 16 uur nodigen CPM en Veltion jou graag uit voor een gezamenlijk symposium met als thema ‘Lean denken als de Witte Raven uitverkocht zijn’.

CPM en Veltion zijn beiden partner van de Vlaamse KMO. Ze stellen hierbij de mens en niet de methode centraal en durven hun klanten te challengen.

CPM is jouw HR partner die verder kijkt dan het diploma en het aantal jaren ervaring op de teller. Zo kunnen ze als geen ander het potentieel van mensen – binnen of buiten jouw organisatie – identificeren op basis van hun competenties. CPM stelt bovendien de “ambetante” vragen, zoals “zijn jullie ervan overtuigd dat het een ingenieursprofiel moet zijn?” en “zeker dat er intern geen mogelijkheden zijn”?

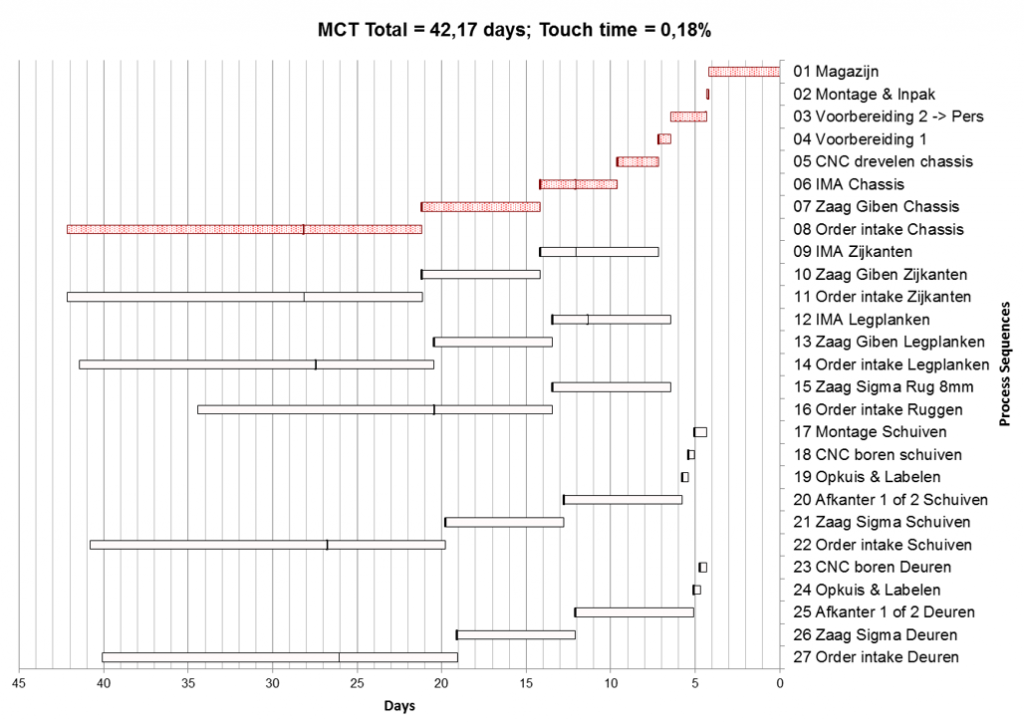

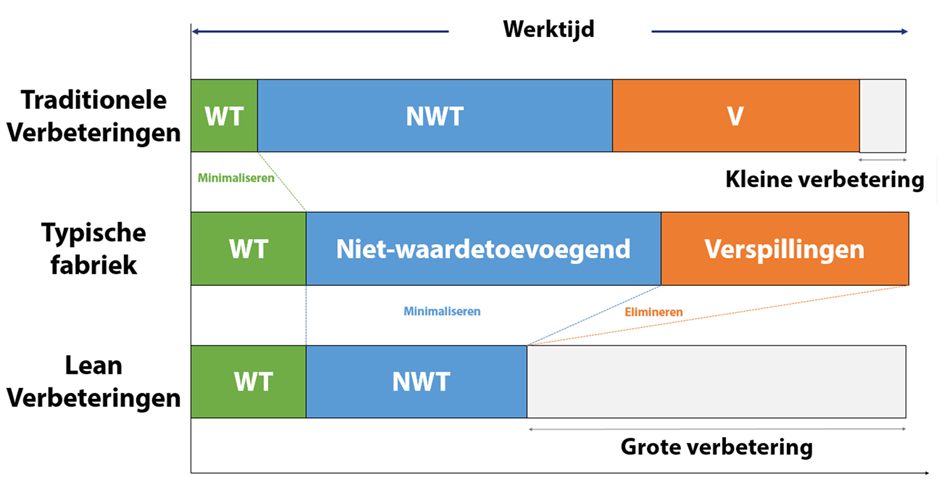

Veltion heeft dan weer een unieke methode om de productiviteit binnen jouw bedrijf te verhogen, gebruikmakend van de expertise van alle aanwezige medewerkers. Iedereen kan immers bijdragen tot verbetering, los van het eigen profiel. Talloze voorbeelden en cases leveren het bewijs.

CPM en Veltion reiken jou graag enkele inzichten en praktische tools aan om het ongekend potentieel in de eigen organisatie te identificeren en te ontwikkelen en om jouw processen te vereenvoudigen, zodat jouw medewerkers eenvoudiger hun eigen werk richting kunnen geven. Zo boek je veel sneller resultaat dan te wachten op die witte raaf!

We verwelkomen ook Karolien Hulsbosch, CEO bij maatwerkbedrijf de Zonnehoeve, die komt getuigen hoe zij een stevige ommezwaai heeft kunnen realiseren in een niet evidente omgeving, dankzij een match tussen HR en Lean.

Plaats van afspraak: International Club of Flanders (ICF) – Sint-Pietersplein 11, 9000 Gent

Agenda:

- 16u00 Ontvangst

- 16u30 Gastspreker Karolien Hulsbosch, CEO – De Zonnehoeve

- 17u00 Lean Denken als De Witte Raven zijn uitverkocht; Thomas Van Landeghem (Veltion) – Bert Maes (CPM)

- 18u00 Vragenronde, afsluitend netwerken met een hapje en een drankje

Inschrijven: via de website van CPM